品質管理とは?建設現場での基本と目的を解説

この記事の要約

- 品質管理(QC)とは、成果物が基準を満たすか検査・是正する活動です

- 建設現場の品質管理は、安全性確保やコスト削減、法令遵守が主な目的です

- 品質管理は「PDCAサイクル」という4つの流れで計画・実行・改善されます

- 目次

- 建設現場における「品質管理」の基本的な意味

- 品質管理(QC)とは?

- なぜ建設現場で品質管理が特に重要なのか?

- 建設業における品質管理の主要な目的

- 要求品質の確保と顧客満足度の向上

- 安全性の確保と事故防止

- コスト削減と工期遵守

- 法令遵守(コンプライアンス)

- 企業の信頼性・競争力の向上

- 混同しやすい「品質管理」と関連用語の違い

- 品質管理(QC)と品質保証(QA)の違い

- 品質管理とQCDSE(工程・原価・安全・環境)

- 建設現場での品質管理の基本的な流れ(PDCA)

- STEP 1. 計画(Plan):施工計画と品質管理基準の設定

- STEP 2. 実施(Do):計画に基づく施工と記録

- STEP 3. 評価(Check):検査とデータの分析

- STEP 4. 改善(Act):是正措置と再発防止

- 品質管理を進める上での課題と対策

- よくある課題(人手不足、技術継承など)

- 品質の確保とコスト・工期のバランス

- ICT・デジタル技術の活用による効率化

- まとめ:建設現場の品質管理は「信頼」の基盤

- 建設業の品質管理に関するよくある質問

- Q. 品質管理は誰の仕事ですか?

- Q. 品質管理で最も重要なことは何ですか?

- Q. ISO9001と品質管理はどう違いますか?

建設現場における「品質管理」の基本的な意味

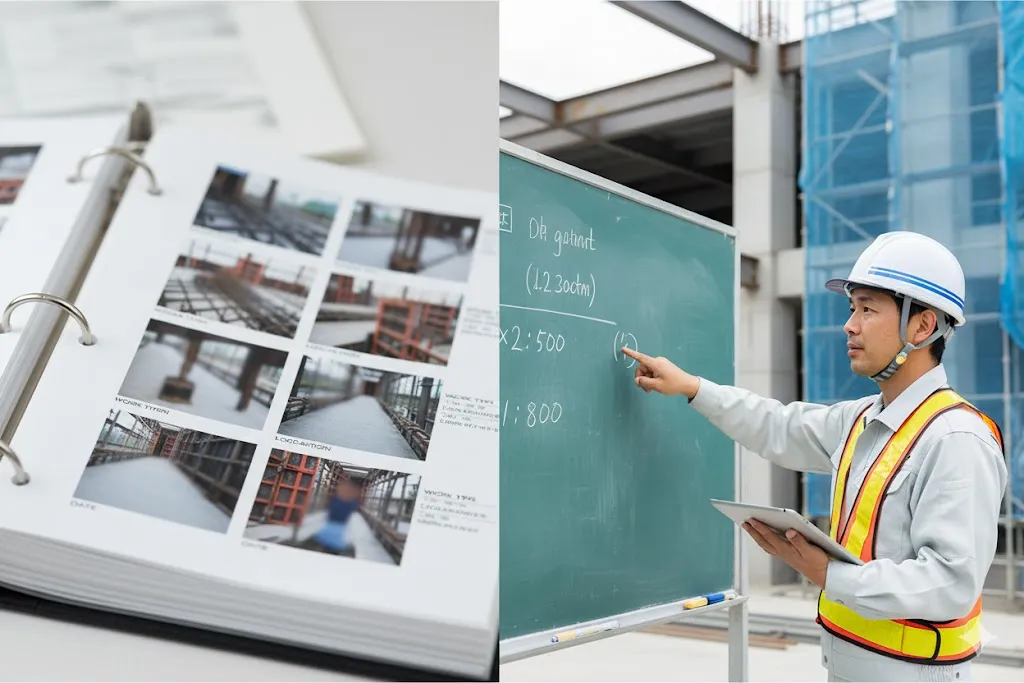

建設現場における品質管理は、単なる製品チェックとは異なります。それは、設計図書に定められた機能や安全性を持ち、顧客が満足する建築物を確実に造り上げるための根幹的な活動です。ここでは、品質管理(QC)の正確な定義と、なぜ建設業においてそれが不可欠とされるのかを解説します。

品質管理(QC)とは?

品質管理(Quality Control: QC)とは、製品やサービスが定められた品質基準(要求品質)を満たしているかを検査・検証し、もし基準から外れた場合は是正(改善)する活動を指します。

建設業における「品質」とは、単に「見た目がきれい」なことだけではありません。以下の要素が複合的に含まれます。

- 建設業における「品質」の構成要素

・ 設計図書通りの性能・機能: 建物が設計通りの強度、耐震性、断熱性、遮音性などを持っていること。

・ 安全性: 建築中および完成後において、利用者や周辺環境に対して危険がないこと。

・ 耐久性・持続性: 法定耐用年数や期待される期間、安全かつ快適に使用できること。

・ 法令・基準の遵守: 建築基準法や各種条例、JIS規格などを厳格に守っていること。

・ 顧客(発注者)の満足: 発注者の要求や期待に応えていること。

なぜ建設現場で品質管理が特に重要なのか?

建設プロジェクトは、工場での大量生産品とは異なる以下のような特性を持つため、品質管理の重要性が非常に高くなります。

・ 一点もの(一品受注生産): 同じ建物は二つとなく、設計や施工条件(地盤、天候、周辺環境)が現場ごとに異なるため。

・ やり直しが困難: コンクリートの打設や基礎工事など、一度施工すると修正ややり直しが極めて難しい(あるいは不可能な)工程が多いため。

・ 社会インフラとしての影響力: 橋、トンネル、ダム、高層ビルなどは多くの人々の生活や経済活動を支えるため、不具合が社会に与える影響が甚大である。

・ 安全性への直結: 施工不良が構造的な欠陥につながり、人命に関わる重大な事故を引き起こす可能性があるため。

・ 長期的な使用: 数十年単位で利用されるため、竣工時だけでなく長期的な耐久性・安全性が求められる。

建設業における品質管理の主要な目的

建設現場で品質管理を徹底して行う目的は、単に「良いものを作る」だけにとどまりません。それはプロジェクト全体、ひいては企業経営の根幹を支える多岐にわたる目的と結びついています。ここでは、品質管理が果たす5つの主要な役割を解説します。

要求品質の確保と顧客満足度の向上

最も基本的かつ重要な目的は、発注者(顧客)が要求する品質や、設計図書・仕様書に定められた品質基準(要求品質)を確実に満たすことです。仕様通りの建築物を提供することにより、顧客満足度が高まり、発注者との強固な信頼関係が築かれます。

安全性の確保と事故防止

品質管理の徹底は、施工中の作業員の安全、そして何よりも完成後の利用者の安全を確保するために不可欠です。例えば、鉄筋の配置間隔やコンクリートの強度管理の不備は、将来的な構造物の欠陥や倒壊事故の原因となり得ます。品質管理は、こうしたリスクを未然に防ぐための砦です。

コスト削減と工期遵守

一見すると、検査や記録に手間のかかる品質管理はコスト増に見えるかもしれません。しかし、初期段階で不具合やミスを発見・是正することは、後工程での大規模な手戻り(やり直し)を防ぎます。手戻りは、追加の材料費や人件費(コスト増)だけでなく、工期の遅延にも直結します。

確実な品質管理こそが、結果としてコスト削減と工期遵守につながるのです。

法令遵守(コンプライアンス)

建設プロジェクトは、建築基準法、都市計画法、消防法、労働安全衛生法など、数多くの法律や基準によって厳しく規制されています。品質管理は、これらの法令・基準を遵守して施工が行われていることを確認・保証するプロセスでもあります。法令違反は、工事の中止命令や企業の信用の失墜に直結します。

企業の信頼性・競争力の向上

以下の点から、品質管理は企業の経営基盤を強化します。

・ 高品質な成果物を安定して提供することで、企業の社会的信用やブランドイメージが高まる。

・ 施工不良による将来的なトラブルやクレーム、訴訟リスクを未然に防ぐ。

・ 「あの会社は仕事が丁寧だ」という評価が、将来の受注競争における技術的な優位性につながる。

混同しやすい「品質管理」と関連用語の違い

建設現場では「品質」以外にも多くの「管理」が行われます。「品質管理(QC)」は重要な活動ですが、類似した用語や関連する管理項目との違いを理解することで、その役割がより明確になります。特に「品質保証(QA)」や「QCDSE」との関係性を整理します。

品質管理(QC)と品質保証(QA)の違い

品質管理(QC)としばしば混同されるのが「品質保証(Quality Assurance: QA)」です。この二つは目的と視点が異なります。

QC(品質管理)とQA(品質保証)の比較

| 比較項目 | 品質管理 (QC: Quality Control) | 品質保証 (QA: Quality Assurance) |

|---|---|---|

| 目的 | 製品・サービスが基準を満たしているかを確認・是正する | 顧客が要求する品質を確実に満たせる仕組みを作り、信頼を与える |

| 視点 | プロセス重視(検査・検証) | 仕組み重視(体制・ルール構築) |

| タイミング | 施工中・施工後(プロダクトアウト的) | 施工前・施工中・施工後(全段階、マーケットイン的) |

| 具体例 | コンクリートの受入検査、鉄筋の配筋検査、完成検査 | 品質の目標設定、ISO9001の運用、品質管理マニュアルの策定 |

- QCとQAの簡単な違い

・ QC(品質管理): 「悪いものを作らない・見つける」ための現場の活動(検査)。

・ QA(品質保証): 「品質を保証するための仕組み(ルール・体制)を作る」という企業全体の活動。

品質管理とQCDSE(工程・原価・安全・環境)

建設プロジェクトの管理は、一般的に「QCDSE」の5つの要素の頭文字で語られます。品質管理(Q)は、他の4つの要素と密接に関連しており、全ての土台となります。

QCDSEの5要素と品質管理(Q)の関連性

| 管理項目 | 略称 | 主な内容 | 品質管理 (Q) との関連 |

|---|---|---|---|

| 品質管理 | Q (Quality) | 要求される品質を確保する活動 | (全ての土台) |

| 原価管理 | C (Cost) | 予算内で工事を完成させるためのコスト管理 | 品質の低下(手抜き)によるコスト削減は許されない。品質確保による手戻り防止が、結果的にコスト削減につながる。 |

| 工程管理 | D (Delivery) | 決められた工期内に工事を完成させるための進捗管理 | 無理な工期短縮は、検査の省略や作業の粗雑化を招き、品質低下に直結する。品質確保のための検査時間を工程に組み込む必要がある。 |

| 安全管理 | S (Safety) | 施工中の事故や災害を防ぐための管理 | 安全な作業環境(整理整頓、安全通路の確保)が、丁寧な作業(品質向上)につながる。施工不良は労働災害の原因にもなる。 |

| 環境管理 | E (Environment) | 騒音、振動、廃棄物など、周辺環境への影響を管理 | 環境に配慮した材料の使用や工法(低騒音工法など)も、広義の品質(社会的品質)の一部。 |

建設現場での品質管理の基本的な流れ(PDCA)

品質管理は、一度きりの検査で終わるものではありません。「PDCAサイクル」と呼ばれる継続的な改善活動を通じて、組織的かつ体系的に行われます。このサイクルを回し続けることが、品質の維持・向上に不可欠です。ここでは、建設現場におけるPDCAの基本的な流れをSTEP形式で解説します。

STEP 1. 計画(Plan):施工計画と品質管理基準の設定

計画(Plan)は、品質管理の設計図となる最も重要なステップです。施工を開始する前に、何を・どのように管理するかを具体的に定めます。

- 主な活動(Plan)

・ 施工計画書の作成: 設計図書(図面、仕様書)に基づき、どの工事を、どのような手順・工法で、どのような体制で行うかを定めた「施工計画書」を作成します。

・ 品質管理基準の明確化: どの工程で、何を、誰が、どのようにチェック(検査)するかを具体的に定めます。使用する材料の仕様や、コンクリートの強度などの具体的な管理基準値(規格値)もここで明確にします。

これらの管理基準は、国土交通省が定める「土木工事施工管理基準及び規格値」などに具体的に示されています。

[出典:国土交通省「土木工事施工管理基準及び規格値(案) 令和6年4月」]

STEP 2. 実施(Do):計画に基づく施工と記録

実施(Do)は、計画を現場で実行するステップです。品質管理においては、単に「作る」だけでなく「記録する」ことが極めて重要です。

- 主な活動(Do)

・ 受入検査: 現場に搬入された鉄筋やコンクリートなどの材料が、発注した仕様やJIS規格を満たしているかを確認します。

・ 計画準拠の施工: 定められた手順や基準を守って作業を行います。

・ 施工記録(トレーサビリティの確保): 施工状況を写真(配筋状況、コンクリート打設状況など)や帳票(検査記録シートなど)で正確に「記録」します。これが、後から「確かに正しく施工された」ことを証明する証拠(トレーサビリティ)となります。

STEP 3. 評価(Check):検査とデータの分析

評価(Check)は、計画通りに施工されているか、品質基準を満たしているかを客観的に検証するステップです。

- 主な活動(Check)

・ 各種検査の実施: 施工業者が自ら行う「自主検査」、社内の別部門が行う「社内検査」、そして発注者や監理者が立ち会う「立会検査」などを実施します。

・ データ収集と分析: コンクリートの強度試験(テストピースの採取・圧縮試験)など、専門的な試験データを収集・分析し、基準値を満たしているかを確認します。

・ 照合: 「施工図(実際に施工するために作成した詳細図)」と実際の施工状況を照合し、ズレがないかを確認します。

STEP 4. 改善(Act):是正措置と再発防止

改善(Act)は、評価(Check)の結果、万が一、基準を満たしていない箇所(不適合)が発見された場合に対応するステップです。

- 主な活動(Act)

・ 是正措置: 発見された不適合箇所について、速やかに是正(修正・補修)を行います。

・ 原因究明と再発防止: なぜ不適合が発生したのか(材料ミスか、手順ミスか、勘違いか)原因を究明します。そして、同じミスが繰り返されないよう、作業手順書の見直し、作業員への再教育、チェック体制の強化など、再発防止策を講じます。

この改善(Act)を次の計画(Plan)にフィードバックすることで、品質管理のレベルが継続的に向上していきます。

品質管理を進める上での課題と対策

多くの建設現場では、理想的な品質管理を行う上で様々な現実的な課題に直面します。これらは、現場で働く技術者や管理者が抱える「よくある不安」とも言えます。ここでは、主な課題とそれに対する基本的な考え方、対策を解説します。

よくある課題(人手不足、技術継承など)

現在の建設業界が抱える構造的な問題が、品質管理の実行を難しくしているケースがあります。

・ 人手不足と多忙: 経験豊富な技術者や現場監督が不足しています。その結果、一人の管理者が多くの業務(工程、安全、原価、品質)を抱え込み、品質管理のための検査や記録業務が疎かになりがちです。

・ 技術・ノウハウの継承: ベテラン作業員が持つ「勘」や「コツ」といった暗黙知(言葉にしにくいノウハウ)が若手に伝わりにくくなっています。これにより、作業品質が不安定になるリスクがあります。

・ コストと工期へのプレッシャー: 発注者からの過度なコスト削減や工期短縮の要求が、品質確保に必要な検査の省略や、手抜き工事の誘因となる場合があります。

・ 関係者の意識のズレ: 現場監督、専門工事業者、個々の作業員の間で、品質に対する意識や基準の理解度に差があると、管理が徹底されません。

品質の確保とコスト・工期のバランス

現場で最も悩ましいのが「品質(Q)」と「コスト(C)・工期(D)」のバランスです。品質管理を徹底するには、検査のための時間(工期)や人件費(コスト)がかかります。

しかし、このバランスを考える上で大前提となるのは、「安全と品質は絶対に譲れない一線」であるという認識です。

目先のコストや工期を優先して品質管理を怠り、後で重大な欠陥(不適合)が見つかった場合、その是正には比較にならないほどの莫大な修正コストと工期の遅延が発生します。最悪の場合、企業の存続に関わる問題に発展します。

したがって、初期段階での確実な品質管理こそが、手戻りを防ぎ、最終的なQCD(品質・コスト・納期)の最適化につながるという視点が不可欠です。

ICT・デジタル技術の活用による効率化

近年、前述の「人手不足」や「技術継承」といった課題を解決し、品質管理を効率化・高度化するために、ICT(情報通信技術)の活用が急速に進んでいます。

・ BIM/CIM: 3次元モデル(BIM/CIM)を活用し、設計段階で部材の干渉などをチェック(フロントローディング)。施工中も3Dモデルと現場を照合し、施工ミスを防ぎます。

・ ドローンやレーザースキャナ: 高所や広範囲の検査・測量をドローンや3Dレーザースキャナで行うことで、検査の効率化と高精度化を実現します。

・ クラウド型管理ツール: 施工写真や図面、検査記録(電子黒板写真など)をスマートフォンやタブレットで撮影・入力し、クラウド上でリアルタイムに共有します。これにより、帳票作成の負担軽減と、記録の抜け漏れ防止につながります。

まとめ:建設現場の品質管理は「信頼」の基盤

建設現場における品質管理とは、単に「図面通りか検査をする」ことだけではありません。

それは、設計図書通りの性能や安全性を確保し、発注者(顧客)の要求に応えるための一連の体系的な活動です。そして何よりも、建築物を利用する人々や社会からの「信頼」を支える基盤そのものです。

品質管理は、コストや工期と対立するものではなく、むしろ手戻りや事故を未然に防ぐことで、結果としてコスト削減と工期遵守(QCDの最適化)に貢献します。

現場に関わる全ての人が品質管理の目的と重要性を深く理解し、定められた基準を守り、PDCAサイクルを回し続けること。それこそが、安全で高品質な社会インフラを築くために不可欠な取り組みです。

建設業の品質管理に関するよくある質問

Q. 品質管理は誰の仕事ですか?

A. 計画の策定や全体の統括は現場監督(施工管理者)が中心となって行いますが、品質管理は現場に関わる全員の仕事です。

実際に手を動かす個々の作業員一人ひとりが「品質基準を守る」という意識を持つことが最も重要です。また、企業によっては専門の品質管理部門が設置されており、現場のサポートや第三者的な立場での監査(内部監査)を行う場合もあります。

Q. 品質管理で最も重要なことは何ですか?

A. 「決めたこと(基準・手順)を守り、それを記録に残すこと」です。

どれだけ立派な品質管理基準(計画)を立てても、それが現場で実行されなければ意味がありません。そして、実行した証拠(施工写真や検査記録)を正確に残すことで、品質を客観的に証明できます。この「記録によるトレーサビリティ(追跡可能性)の確保」が、万が一の不具合発生時の原因究明や、発注者への品質証明において極めて重要になります。

Q. ISO9001と品質管理はどう違いますか?

A. ISO9001は、「品質マネジメントシステム(QMS)」に関する国際規格(ルールの体系)です。

品質管理(QC)が「製品(建築物)の検査・是正」という現場の活動を指すのに対し、ISO9001は、高品質な製品を安定して提供するための「会社全体の仕組み・ルール」を定めたものです。品質管理(QC)や品質保証(QA)は、このISO9001が定める大きな仕組み(QMS)の一部として運用される関係にあります。