写真・帳票で残す品質管理の記録方法とは?

この記事の要約

- 証拠としての記録の重要性と写真・帳票の相乗効果を解説します

- 撮影の3つの視点と管理ルールの徹底で記録の質を向上させます

- デジタル化による改ざん防止とデータ管理の効率化手法を提示

- 目次

- 品質管理における記録の重要性と写真・帳票の役割

- なぜ品質管理において証拠としての記録が必要なのか

- 写真と帳票を併用するメリット

- 写真による効果的な品質管理の記録方法

- 撮影のポイント:何を、どのタイミングで撮るべきか

- 写真管理を効率化する撮影ルール

- 帳票(記録票)を用いた品質管理の運用ルール

- 帳票に必要な基本項目とチェックポイント

- アナログ(紙)とデジタル(ITツール)の比較

- 品質管理の記録でよくある不安と解決策

- 改ざんや記入漏れを防ぐための対策

- 膨大なデータ管理と保管期間に関する悩み

- 失敗しない品質管理の記録方法の選び方

- 自社に最適な記録ツールを選ぶための比較ポイント

- 導入コストと業務効率のバランスを考える

- まとめ:正確な品質管理の記録が企業の信頼を築く

- Q1. 写真の画質はどれくらいに設定すべきですか?

- A1. 数値や状態がはっきりと判別できる解像度(100万から200万画素程度)で十分です。

- Q2. デジタル化によって現場の負担は増えませんか?

- A2. 短期的には操作学習の負担がありますが、長期的には大幅な時間削減になります。

- Q3. 帳票の誤記入を修正する場合の正しい方法は?

- A3. 修正前の内容を残し、二重線と訂正印を用いるのが基本です。

品質管理における記録の重要性と写真・帳票の役割

品質管理において、記録は製品やプロセスの健全性を証明する唯一の手段です。 万が一のトラブル発生時に、製造や施工プロセスが適正であったかを確認するための証拠としての役割を、写真と帳票の側面から客観的に考察します。

なぜ品質管理において証拠としての記録が必要なのか

品質管理の究極の目的は、顧客に対し「決められた品質を安定して提供し続けること」です。しかし、どれほど厳格な管理体制を敷いても、ヒューマンエラーや設備の不具合を完全に排除することは困難です。不具合が発生した際、その原因が設計にあるのか、部材にあるのか、あるいは作業工程にあるのかを特定するためには、当時の状況を正確に再現できるデータが不可欠です。

記録は単なる義務ではなく、企業を守る盾となります。「いつ」「どこで」「誰が」「何を」確認したのかを可視化することで、説明責任を果たすことが可能になります。また、蓄積された記録を分析することで、特定の工程で発生しやすいミスの傾向を把握し、再発防止策を立てるための貴重な経営資源にもなります。

- 品質管理で記録が必要な3つの主要な理由

- 1.トレーサビリティの確保

製品の履歴を遡り、どの工程で問題が生じたかを即座に特定するため。 - 2.説明責任(アカウンタビリティ)の履行

顧客や規制当局に対し、品質基準を遵守していることを客観的証拠で示すため。 - 3.継続的改善の土台

過去の不適合事例や傾向を分析し、より効率的でミスのない工程へ改善するため。

- 1.トレーサビリティの確保

写真と帳票を併用するメリット

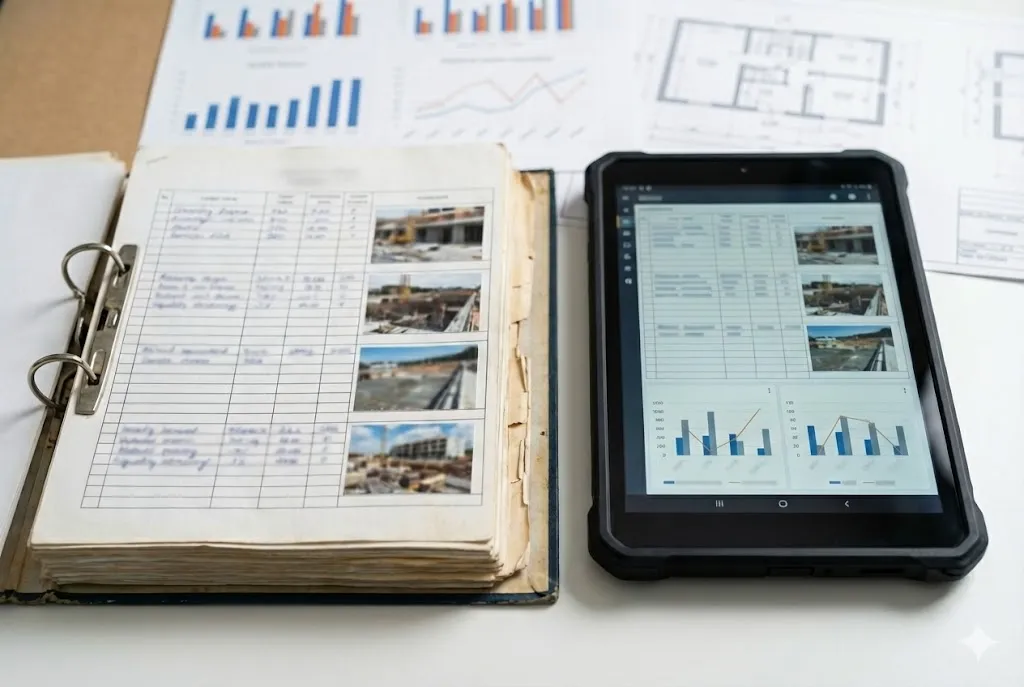

文字情報が中心の「帳票」と、視覚情報である「写真」を組み合わせることで、情報の正確性は飛躍的に向上します。帳票は数値や判定結果を論理的に整理するのに適しており、写真は言葉では説明しにくい微細な変化や周囲の状況を一瞬で記録するのに適しています。

表:記録手段の特性比較と相補関係

| 記録手段 | 得意な表現・メリット | 補完できる内容 |

|---|---|---|

| 写真 | 状態、色、形状、周囲の状況、現場のリアルな証拠 | 数値や日付などの客観的なデータ、撮影者の意図 |

| 帳票 | 数値、判定結果、担当者署名、時系列の推移 | 具体的な欠陥の箇所や、写真では伝わりにくい質感 |

[出典:日本規格協会 ISO 9001品質マネジメントシステム解説資料]

写真による効果的な品質管理の記録方法

写真は後から見て状況が100%再現できることが理想的な状態です。 現場の事実を歪めることなく、誰が見ても納得できるエビデンスを残すための撮影技法と、日々増え続ける写真データを効率的に管理するための運用ルールを定義します。

撮影のポイント:何を、どのタイミングで撮るべきか

品質管理における写真は、撮影者の主観を排除し、事実を正確に切り取る必要があります。以下の3つの視点(スリーショット法)を意識することで、検証能力の高い記録が作成できます。

- 1.全景(遠景):コンテキストの把握

作業環境全体や対象物の配置がわかる引きの構図です。どの場所で、どのような環境下で行われた作業かを特定するために必要です。 - 2.近接(中景):工程の妥当性証明

測定値が表示された計器と対象物を同時に写すなど、検査ポイントが明確な構図です。作業の正当性を証明する中心的な写真となります。 - 3.マクロ(近景):品質の微視的確認

傷、バリ、色ムラ、接合部の詳細など、肉眼で確認すべきポイントを接写した構図です。言葉では表現しにくい状態を詳細に記録します。

写真管理を効率化する撮影ルール

膨大な枚数の写真を管理不全に陥らせないためには、撮影段階でのルール化が不可欠です。後からの整理工数を削減し、検索性を高めるための具体策を以下に示します。

- 現場で徹底すべき写真管理の4ルール

- 電子小黒板の活用

緑色の工事黒板を電子的に合成、または配置し、工種・日付・場所・測定値を写真内に含めます。 - 定点観測の実施

毎回同じ角度・高さから撮影し、時間経過による変化を客観的に比較しやすくします。 - 命名規則の統一

ファイル名を日付や工程名で自動生成し、システム上での検索性を高めます。 - 即時のクラウド同期

現場で撮影後すぐに仕分けを行いアップロードすることで、紛失リスクを低減します。

- 電子小黒板の活用

帳票(記録票)を用いた品質管理の運用ルール

帳票は品質データの正確性を左右する基盤であり、組織の共通言語です。 誰が記録しても同じ精度が保たれるフォーマットの条件と、従来のアナログ運用からデジタル運用へ移行する際の判断基準について詳しく解説します。

帳票に必要な基本項目とチェックポイント

帳票は、事後の検証に耐えうる項目が網羅されていなければなりません。標準化されたフォーマットに含めるべき主要項目を整理します。

表:品質管理帳票の構成要素と点検の視点

| 項目カテゴリー | 具体的な記載内容 | チェックの視点 |

|---|---|---|

| 基本情報 | 日付、天候、場所、担当者名、承認者印 | 記入漏れはないか。承認フローが完了しているか。 |

| 測定データ | 寸法、重量、温度、圧力などの実測値 | 単位は正しいか、許容範囲内に収まっているか。 |

| 合否判定 | ○×判定、良否チェック、基準値との比較 | 判定基準が明確か。誰が判定しても同じ結果になるか。 |

| 特記事項 | 異常発生時の状況、処置内容、申し送り | 5W1Hに基づき、第三者が状況を理解できる記述か。 |

[出典:国土交通省 デジタル工事写真の高度化に関するガイドライン]

アナログ(紙)とデジタル(ITツール)の比較

品質管理の記録手法は、紙の帳票からデジタル帳票へと急速に移行しています。それぞれの特性を理解し、自社の現場に最適な手段を選択する必要があります。

- アナログ帳票 vs デジタル帳票の比較検証

比較項目 紙の帳票(アナログ) デジタル帳票(ITツール) 導入コスト 低い(印刷代のみ) 高い(端末代・システム利用料) 入力の速さ 直感的、図解が容易 慣れが必要だが、選択式で効率化可能 検索・集計 困難(手作業で抽出) 容易(自動集計、即時検索) 信頼性 書き換えが容易 改ざん防止(操作ログが残る) 写真連携 困難(別途貼り付け) 容易(その場で自動紐付け)

品質管理の記録でよくある不安と解決策

記録業務における最大の懸念は、データの信頼性と管理コストの両立です。 現場で起こりがちな改ざんや記入漏れを物理的に防ぐ仕組みと、法律や規格に基づいた適切なデータ保管の考え方を提示します。

改ざんや記入漏れを防ぐための対策

記録の信頼性を疑われないためには、人の良心に頼るのではなく、システム的にミスや不正ができない仕組みを構築することが重要です。

- 1.リアルタイム入力の徹底

作業直後にその場で記録します。デジタルツールの場合、入力時刻がタイムスタンプとして記録されるため、後からのまとめて記入を抑制できます。 - 2.入力バリデーションの活用

デジタル帳票において、必須項目が未入力の場合や、測定値が異常な範囲にある場合にアラートを出す設定にします。 - 3.相互チェック体制の確立

記入者以外の第三者が内容を確認し承認するフローを組み込み、組織的な信頼性を担保します。

膨大なデータ管理と保管期間に関する悩み

ISO 9001や各業界のガイドラインにより、品質記録には適切な保管期間が定められています。膨大なデータを効率的に管理するための指針は以下の通りです。

- 保管期間の明文化

製品の寿命や法的要件に基づき、どの記録を何年保持するかを社内規定で明確にします。 - データ容量の最適化

写真は証拠として必要な解像度を維持しつつ、不要な高画質保存を避けることでコストを抑えます。 - ライフサイクル管理

保管期限を過ぎたデータを自動的に廃棄、または安価なストレージへ移動させるルールを自動化します。

失敗しない品質管理の記録方法の選び方

最適な記録方法の選択は、現場の負荷軽減と品質担保のバランスで決まります。 ツール導入で失敗しないために、環境適応性、通信環境、そして投資対効果(ROI)の3つの視点から評価を行う必要があります。

自社に最適な記録ツールを選ぶための比較ポイント

自社の現場環境やスタッフのリテラシーに合わないツールは、かえって品質を低下させる原因になります。

- 現場の過酷さへの耐性

粉塵や水濡れが多い現場では、堅牢性の高いタブレットや、手袋をしたままでも操作しやすいUIが必要です。 - オフライン対応の有無

電波の届かない場所がある場合、オフラインで入力し、通信圏内で自動同期できる機能が不可欠です。 - 既存フローとの親和性

現在の紙の帳票レイアウトをそのままデジタル化できるツールであれば、教育コストを最小限に抑えられます。

導入コストと業務効率のバランスを考える

高機能なシステムは魅力的ですが、導入コストを上回るメリットが得られるかを精査しなければなりません。

- 導入を成功させるための3ステップ

- 1.小規模な試験導入

特定のラインで試験運用し、課題を洗い出してから全体へ拡大します。 - 2.教育コストの予算化

システム代だけでなく、マニュアル作成や説明会にかかる時間もコストとして計上します。 - 3.削減時間の定量評価

写真整理や報告書作成の時間が何割削減されたかを数値化し、効果を可視化します。

- 1.小規模な試験導入

まとめ:正確な品質管理の記録が企業の信頼を築く

品質管理における写真や帳票の記録は、単なる事務作業ではなく、製品の付加価値を保証するプロセスそのものです。 正確な記録が維持されている現場では、問題の早期発見が可能になり、結果として手戻りコストの削減と生産性の向上に繋がります。

品質記録を形骸化させないためには、以下の3点を組織的に実行することが重要です。

- 記録の目的を周知徹底する

なぜこの記録が必要なのかを現場が理解することで、データの精度が向上します。 - ルールを標準化・簡素化する

誰でも迷わず記録できるシンプルな仕組みを構築してください。 - 最適なテクノロジーを活用する

自社のフェーズに適したツールを導入し、持続可能な品質管理体制を築きましょう。

[出典:経済産業省 製造業におけるデジタルトランスフォーメーション推進ガイドライン]

Q1. 写真の画質はどれくらいに設定すべきですか?

A1. 数値や状態がはっきりと判別できる解像度(100万から200万画素程度)で十分です。

あまりに高画質な写真は、データのアップロード時間を遅延させ、ストレージ容量を圧迫する原因になります。用途に応じて、A4印刷時に文字が潰れない程度の画質を基準に設定してください。

Q2. デジタル化によって現場の負担は増えませんか?

A2. 短期的には操作学習の負担がありますが、長期的には大幅な時間削減になります。

写真の整理や報告書の作成、過去データの検索といった付帯作業が自動化されるため、トータルの作業時間は大幅に短縮されるケースが一般的です。

Q3. 帳票の誤記入を修正する場合の正しい方法は?

A3. 修正前の内容を残し、二重線と訂正印を用いるのが基本です。

修正テープなどで元の情報を完全に消してはいけません。デジタルツールの場合は、変更履歴が自動で保存される機能を持つものを選ぶことで、信頼性を容易に担保できます。

[出典:日本工業規格 JIS Q 9001 品質マネジメントシステム]

次のステップとして、貴社の現在の帳票フローを拝見し、最適なデジタル化のシミュレーションを作成することも可能です。まずは、最も手間に感じている工程を整理してみてはいかがでしょうか?