安全管理のPDCAサイクルとは?構築する方法を解説

この記事の要約

- 安全管理におけるPDCAが「継続的改善」のために不可欠な理由

- P(計画)D(実行)C(評価)A(改善)4ステップの具体的な進め方

- PDCAサイクルを形骸化させず効果的に運用するためのコツ

- 目次

- 安全管理におけるPDCAサイクルとは?

- PDCAサイクルが安全管理で重要な理由

- PDCAサイクルの4つのステップ概要

- 安全管理の「P (Plan):計画」で実施すべきこと

- リスクアセスメントの実施

- 安全目標と具体的な実施計画の策定

- 安全管理の「D (Do):実行」で実施すべきこと

- 計画に基づく安全対策の実施

- 従業員への安全教育と訓練

- 日常の安全パトロールと点検

- 安全管理の「C (Check):評価」で実施すべきこと

- 安全目標の達成度の確認

- ヒヤリハット・事故報告の分析

- 内部監査やレビューの実施

- 安全管理の「A (Act):改善」で実施すべきこと

- 評価結果に基づく是正措置

- 次のPDCAサイクルへの反映(継続的改善)

- 効果的な安全管理PDCAを構築・運用するコツ

- トップのコミットメントと体制構築

- 従業員の積極的な参加を促す方法

- 情報の可視化と共有

- 安全管理PDCAが回らない原因と対策(読者のよくある不安)

- 安全管理と他のマネジメントシステムとの違い(比較検討)

- ISO45001(労働安全衛生)との関係

- 品質管理(QMS)や環境管理(EMS)との比較

- まとめ:安全管理のPDCAサイクルで「安全な職場」を継続的に実現しよう

- よくある質問

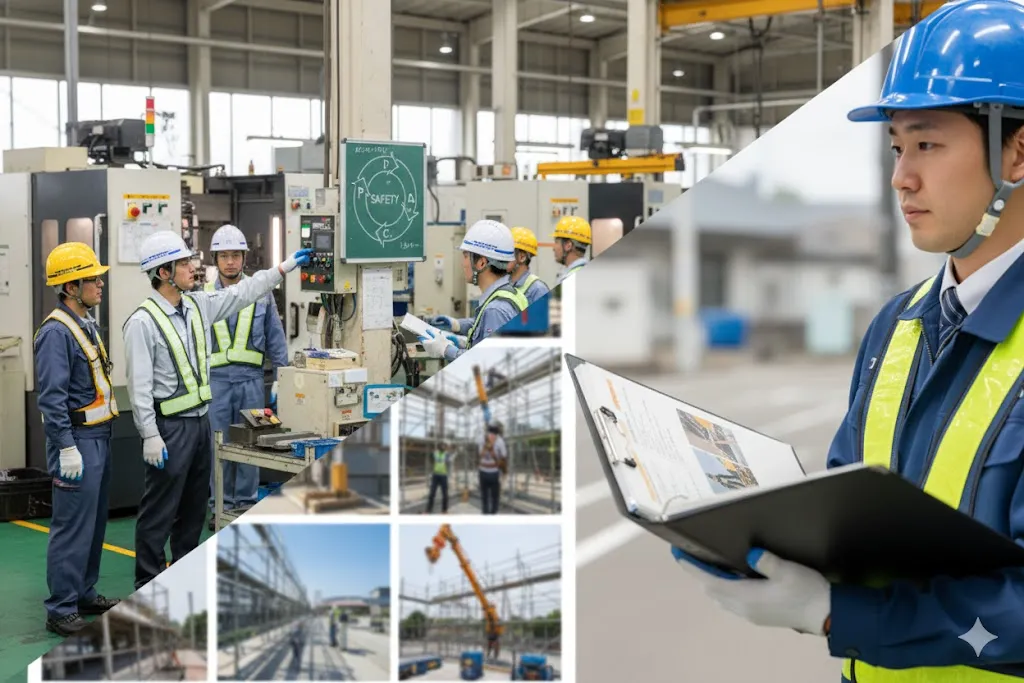

安全管理におけるPDCAサイクルとは?

この記事では、職場の安全性を継続的に向上させるための基本的な枠組みである「安全管理におけるPDCAサイクル」について解説します。PDCAがなぜ重要なのか、そしてその基本的な流れを理解することで、自社の安全管理体制を見直し、構築するための第一歩を踏み出しましょう。

PDCAサイクルが安全管理で重要な理由

安全管理は一度行えば終わりではありません。潜在的なリスクは常に変化し、新たな危険源が出現する可能性もあります。PDCAサイクルを回し続けることで、継続的な改善が可能となり、事故や災害を未然に防ぐ強固な体制を築くことができます。この継続的改善のプロセスこそが、労働安全衛生マネジメントシステムの根幹です。

PDCAサイクルの4つのステップ概要

PDCAは以下の4つのステップの頭文字をとったものです。安全管理において、これらのステップを循環させることが重要です。

- PDCAサイクルの4ステップ

・ P (Plan): 計画

・ D (Do): 実行

・ C (Check): 評価

・ A (Act): 改善

このサイクルは、一度だけでなく継続的に回す(スパイラルアップする)ことで、安全レベルを段階的に高めていくことを目的としています。

安全管理の「P (Plan):計画」で実施すべきこと

PDCAサイクルの最初のステップは「計画」です。ここでは、現状のリスクを把握し、具体的な安全目標とそれを達成するための計画を策定します。この計画段階の質が、安全管理サイクル全体の成果を大きく左右します。

リスクアセスメントの実施

安全管理における計画の土台は、リスクアセスメントです。これは、労働安全衛生法(第28条の2)でも努力義務とされている重要な取り組みであり、職場に潜む危険源(ハザード)を特定し、それによるリスク(負傷や疾病の可能性と重篤度)を見積もり、評価する一連の手順を指します。

目的:職場の潜在的リスクを明確にし、対策の優先順位を決定すること。

手順(How To):

1. ステップ1:危険源の特定

作業場所、使用する機械・設備、化学物質、作業方法など、あらゆる角度から「何が危険か(ハザード)」を洗い出します。過去のヒヤリハット事例や作業員への聞き取りも有効です。

2. ステップ2:リスクの見積もり

特定した危険源ごとに、それが引き起こす可能性のある負傷や疾病の「重篤度(ケガの大きさ)」と「発生の可能性(起こりやすさ)」を組み合わせてリスクレベル(大・中・小など)を見積もります。

3. ステップ3:リスクの評価と優先度の決定

見積もったリスクレベルに基づき、許容できないリスクを特定します。「リスクレベル(大)」のものから優先的に対策を講じるなど、優先順位を決定します。

このリスクアセスメントの結果が、次の「安全目標と具体的な実施計画の策定」における客観的な根拠となります。

[出典:厚生労働省「危険性又は有害性等の調査等に関する指針(リスクアセスメント指針)」]

安全目標と具体的な実施計画の策定

リスクアセスメントの結果に基づき、「労働災害ゼロ」「ヒヤリハット件数の削減(前年比10%減)」「特定の危険作業に関するリスクレベルの低減」といった具体的な安全目標を設定します。

目標達成のために、「いつまでに(When)」「誰が(Who)」「何を(What)」「どこで(Where)」「どのように(How)」実施するのかを明確にした行動計画(5W1H)を作成します。

安全管理の「D (Do):実行」で実施すべきこと

次のステップは「実行」です。計画(P)で立てた安全目標と実施計画に基づき、具体的な安全対策や教育を職場全体で実行に移します。計画倒れに終わらせず、確実に実行することが重要です。

計画に基づく安全対策の実施

策定した計画に従い、リスクの高い箇所から優先的に具体的な対策を講じます。これには、物理的な安全対策(保護具の設置、機械の安全装置の導入、危険箇所への立ち入り禁止措置など)や、作業手順の見直し(安全作業マニュアルの整備、作業標準の改訂など)が含まれます。対策の実施状況は、適切に記録・管理する必要があります。

従業員への安全教育と訓練

計画内容や新たな作業手順、特定された潜在的リスクについて、従業員全員が正しく理解し、実行できるよう教育・訓練を行います。知識のインプットだけでなく、実践的な訓練を通じて安全意識と技術を定着させることが目的です。

- 安全教育・訓練の具体例

・ 新規採用者向けの安全衛生教育:入社時に行う基本的な安全ルールや緊急時の対応に関する教育。

・ 作業内容変更時の教育:新しい機械の導入や作業手順が変更された際に、関連するリスクと安全対策を周知する教育。

・ 危険予知訓練(KYT):作業に潜む危険を予測し、対策を話し合う小集団活動。

・ 緊急事態(火災、地震など)を想定した避難訓練:万が一の事態に備え、迅速かつ安全に行動できるよう定期的に実施する訓練。

日常の安全パトロールと点検

計画通りに安全対策が実施されているか、新たな危険源が発生していないかを確認するため、管理者や安全担当者による定期的な職場パトロールや、日常的な機械・設備の点検を実施します。不安全な状態や不安全な行動を発見した場合は、その場で是正指導を行うとともに、記録を残して「C(評価)」のステップにフィードバックします。

安全管理の「C (Check):評価」で実施すべきこと

「実行」した結果が、当初の「計画」通りに進んでいるか、設定した安全目標に対してどれだけ効果があったかを「評価」するステップです。客観的なデータに基づき、安全管理活動の有効性を検証します。

安全目標の達成度の確認

「P」で設定した安全目標(例:ヒヤリハット件数、事故発生率、安全パトロールでの指摘件数など)の達成状況を、数値やデータに基づいて客観的に評価します。目標が達成できた場合はその要因を、未達成の場合はその原因を分析します。この評価は、主観や感覚ではなく、収集したデータに基づいて行うことが重要です。

ヒヤリハット・事故報告の分析

発生したヒヤリハットや(万が一発生した場合の)労働災害報告を収集・分析し、その根本的な原因を究明します。表面的な現象(「滑った」「落ちた」)だけでなく、「なぜそれが起きたのか」(例:床が濡れていた、点検が不十分だった、作業手順が守られていなかった)を深掘りすることが重要です。これにより、本質的な再発防止策を導き出すことができます。

内部監査やレビューの実施

定期的に安全管理体制全体が適切に機能しているか、法令や社内ルールが遵守されているかをチェックするために、内部監査を実施します。

また、経営層(トップマネジメント)がこれらの評価結果や監査結果を受け、体制全体の有効性を見直す「マネジメントレビュー」を行います。これは、安全管理活動が経営と一体となっていることを確認する重要なプロセスです。

安全管理の「A (Act):改善」で実施すべきこと

「評価」ステップで見つかった課題や問題点を解決し、次なる「計画」に繋げる「改善」のステップです。これにより、安全管理のレベルがスパイラルアップ(継続的に向上)していきます。

評価結果に基づく是正措置

「C(評価)」で特定された問題点や目標未達の原因に対し、具体的な是正措置(再発防止策)を講じます。例えば、ヒヤリハット分析で「照明不足」が原因と判明すれば、照明設備の増設や交換といった対策を行います。また、有効であった対策(例:新しい安全マニュアルが事故防止に寄与した)は、標準化して組織全体に定着させ、継続します。

次のPDCAサイクルへの反映(継続的改善)

是正措置や改善策、そして新たに見つかったリスクや法改正などの情報を、次の「P(計画)」に組み込みます。これにより、PDCAサイクルは一度きりで終わらず、継続的に安全管理レベルを向上させるための仕組みとして機能します。この「改善」が次の「計画」のスタート地点となり、サイクルが再び回り始めます。

効果的な安全管理PDCAを構築・運用するコツ

PDCAサイクルを導入しても、うまく機能しなければ意味がありません。ここでは、安全管理のPDCAを形骸化させず、効果的に運用するためのポイントを紹介します。これらのコツを押さえることで、実効性のある体制を構築できます。

トップのコミットメントと体制構築

経営トップが「安全はすべてに優先する」という強い意志(安全方針)を明確に示し、必要なリソース(人、物、金)を配分することが不可欠です。言葉だけでなく、経営層自らが安全パトロールに参加するなど、具体的な行動でその姿勢を示すことが重要です。

また、安全委員会など、PDCAを推進する中心的な体制を整備し、各部門の役割と責任を明確にします。

[出典:厚生労働省「労働安全衛生マネジメントシステムに関する指針」]

従業員の積極的な参加を促す方法

安全管理は一部の担当者だけでは成り立ちません。全従業員が当事者意識を持って参加することが成功の鍵です。リスクは現場で働く従業員が最もよく知っているため、現場からの意見吸い上げが不可欠です。

- 従業員の参加を促す仕組みの例

・ ヒヤリハット報告や改善提案を奨励する仕組み:報告や提案を評価し、報奨制度などを設けることで、積極的な参加を促します。

・ 小集団活動(安全ミーティング)の活性化:ツールボックスミーティング(TBM)や危険予知訓練(KYT)を定期的に行い、現場レベルでのコミュニケーションを密にします。

・ 従業員の意見を吸い上げる仕組み:目安箱の設置や定期的な面談を通じて、従業員が安全に関する懸念や意見を自由に発言できる風土を作ります。

情報の可視化と共有

安全管理のPDCAサイクルを効果的に回すためには、関連する情報を組織全体で共有することが重要です。安全目標の進捗状況、ヒヤリハットの件数、パトロールの結果、事故速報などを、朝礼や掲示板、社内イントラネットなどで全社的に共有し、「見える化」します。これにより、全従業員の安全意識を高め、目標達成に向けた一体感を醸成します。

安全管理PDCAが回らない原因と対策(読者のよくある不安)

PDCAサイクルがうまく機能しない(回らない)ケースには、共通の原因があります。自社の状況と照らし合わせ、対策を検討しましょう。

表:安全管理PDCAが機能しない原因と対策

これは、PDCAの各ステップで陥りがちな問題点と、その解決策をまとめたものです。

| ステップ | よくある原因 | 対策例 |

|---|---|---|

| P(計画) | 計画があいまい・目標が高すぎる。 | リスクアセスメントに基づき、具体的かつ達成可能な目標・計画を立てる。 |

| D(実行) | 計画が実行されない(計画倒れ)。 | 計画を現場に周知徹底する。実行のためのリソース(時間、人員、予算)を確保する。 |

| C(評価) | 評価が不十分・主観的。 | 評価基準(KPI)を明確にし、データ(数値)に基づき客観的に評価する。 |

| A(改善) | 評価結果が次に活かされない。 | 評価で見つかった課題の是正措置を、次の計画(P)に必ず組み込む仕組みを作る。 |

| 全体 | サイクルが途中で止まる。 | 経営層がリーダーシップを発揮し、PDCAの進捗を定期的に(例:安全委員会で)確認する。 |

安全管理と他のマネジメントシステムとの違い(比較検討)

安全管理のPDCAは、他のマネジメントシステム(MS)と共通する部分も多くありますが、焦点が異なります。これらの関係性を理解することで、より効率的な組織運営が可能になります。

ISO45001(労働安全衛生)との関係

ISO45001は、労働安全衛生マネジメントシステム(OHSMS)に関する国際規格です。この規格自体が、本記事で解説したPDCAサイクルを基本構造としており、トップマネジメントのリーダーシップと従業員参加を強く求めています。

ISO45001の認証取得を目指すことは、安全管理のPDCAサイクルを、国際的な基準に沿って体系的に構築・運用するための強力な枠組みとなります。

品質管理(QMS)や環境管理(EMS)との比較

品質(ISO 9001)、環境(ISO 14001)、安全衛生(ISO 45001)は、企業活動における重要な管理側面です。これらは個別に管理されることもありますが、近年はPDCAサイクルを共通基盤として「統合マネジメントシステム(IMS)」として運用する企業も増えています。目的や焦点は異なりますが、継続的改善を目指す仕組みは共通しています。

表:主なマネジメントシステムの比較

これは、安全管理、品質管理、環境管理のそれぞれの目的と焦点を比較したものです。

| マネジメントシステム | 主な目的 | 焦点 |

|---|---|---|

| 安全管理 (OHSMS) | 労働災害の防止、従業員の安全と健康の確保 | 職場のリスク(危険源) |

| 品質管理 (QMS) | 製品・サービスの品質向上、顧客満足度の向上 | 顧客の要求事項 |

| 環境管理 (EMS) | 環境負荷の低減、環境汚染の防止 | 事業活動の環境への影響 |

まとめ:安全管理のPDCAサイクルで「安全な職場」を継続的に実現しよう

本記事では、安全管理におけるPDCAサイクル(計画・実行・評価・改善)の基本的な考え方と、その構築・運用の方法について解説しました。

安全管理は、一度体制を作れば終わりではありません。職場の状況や潜在的リスクは常に変化します。PDCAサイクルという仕組みを職場に定着させ、継続的に回し続けることが、変化するリスクに対応し、働くすべての人にとって安全な職場環境を実現するための鍵となります。

まずは自社の現状のリスクを把握し、「P(計画)」を立てることから始めてみましょう。

よくある質問

Q. PDCAサイクルはどれくらいの頻度で回すべきですか?

A. サイクルの頻度に決まりはありませんが、一般的には1年単位で大きなサイクル(年度計画とレビュー)を回しつつ、月次や四半期ごとなど、より短いスパンでの進捗確認(小さなCheckとAct)を組み込むことが効果的です。日常の安全活動(日次点検やKYTなど)も、PDCAサイクルの一部と捉えましょう。

Q. 小規模な事業所でも安全管理のPDCAは必要ですか?

A. はい、必要です。事業所の規模に関わらず、労働災害のリスクは存在します。大規模な体制は組めなくても、「1. リスクを見つけ(P)」「2. 対策を講じ(D)」「3. 効果を確認し(C)」「4. 見直す(A)」という基本的な考え方は、あらゆる事業所で実践すべき重要な安全管理の手法です。

Q. 専任の安全管理者がいなくても構築できますか?

A. 可能です。法律で安全管理者の選任が義務付けられていない規模の事業所であっても、経営者や管理監督者が中心となり、従業員と協力してPDCAサイクルを構築・運用することはできます。重要なのは、専門家の有無よりも、トップのリーダーシップ(コミットメント)と従業員全員の参加意識です。